新闻中心

新闻中心

铝合金车身常用的紧固件按材质种类可分为钢制和铝制标准件两种。按与车身连接形式可分为机械连接类和焊接类两种。

自穿式螺栓或螺母又称自冲铆螺栓或螺母,其中自穿式标准件是通过端部翻边结构穿透板材并与之形成可靠互锁结构的冷成型工艺。其结构及形式如图 1、图 2 所示。

自穿式标准件的工艺过程包括四个阶段:夹紧、刺穿、成型,放开。自穿式标准件有可承受标准力矩,板材不需开孔,其中螺栓密封良好等优点,但存在标准件成本比较高,仅适用于厚度低于 2.0 的薄壁铝板件。

图 3 为自穿式螺栓在埃安 LX 车身前壁板及地板区域的应用。自穿式标准件可大范围的应用于铝合金车身铝冲压零部件。

铆接又称压铆,又叫自扣紧,是一种与板材通过法向结构或者径向结构互锁的标准件连接形式。主要有齿状互锁压铆和折边互锁压铆两种。可大范围的应用于铝合金车身的冲压件,挤出件和铸造件各类零部件上。以下内容分别介 绍上述两种常见类型的铆接标准件。

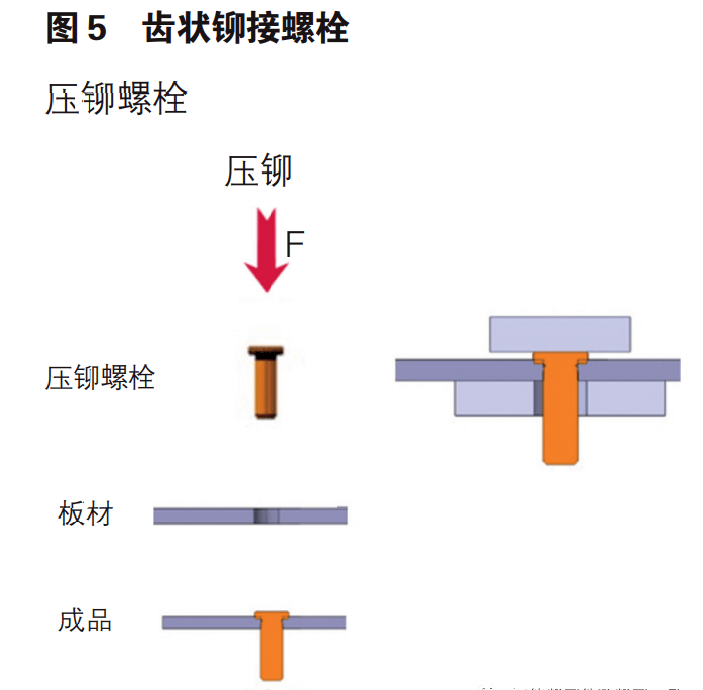

一、齿状互锁压铆标准件主要是通过标准件根部的齿状结构与开孔板材圆柱面挤压过盈配合,形成互锁结构,完成标准件与板材的连接。其结构及形式如下图 4 和图 5 所示。

工艺过程包括三个阶段:上件配合,施作用力,合模成型。此类压铆标准件,结构相对比较简单,成本较低,下模只需要一个平面即可。但是推出力较小,推荐用于开口截面,精度要求较低的安装点,对于重要硬点,建议谨慎使用。

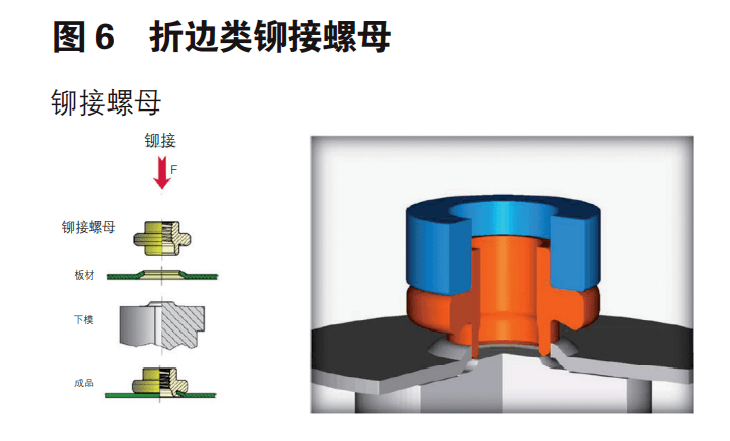

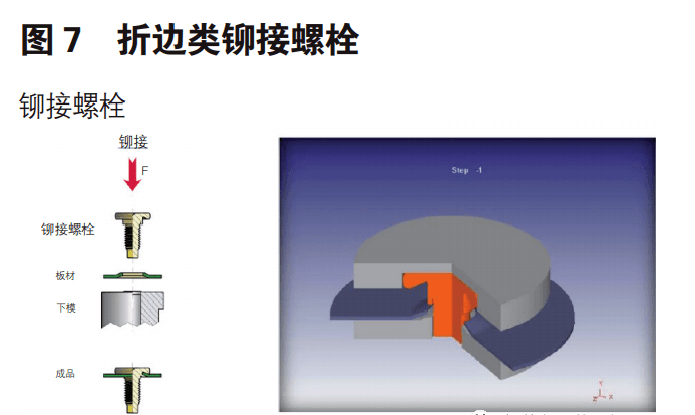

二、折边类互锁压铆标准件主要是通过标 准件底部的翻边结构与开孔板材面在压头作用下,固有模具下挤压翻边折弯成型互相嵌套,形成互锁结构,完成标准件与板材的连接。其结构及形式如下图 6 和图 7 所示。

工艺过程包三个阶段:上件配合,施作用力,合模成型。此类压铆标准件,推出力较强,连接可靠,但结构较为复杂,成本比较高,需要特定的下模配合成型。通常用于重要硬点或者重要安装点。

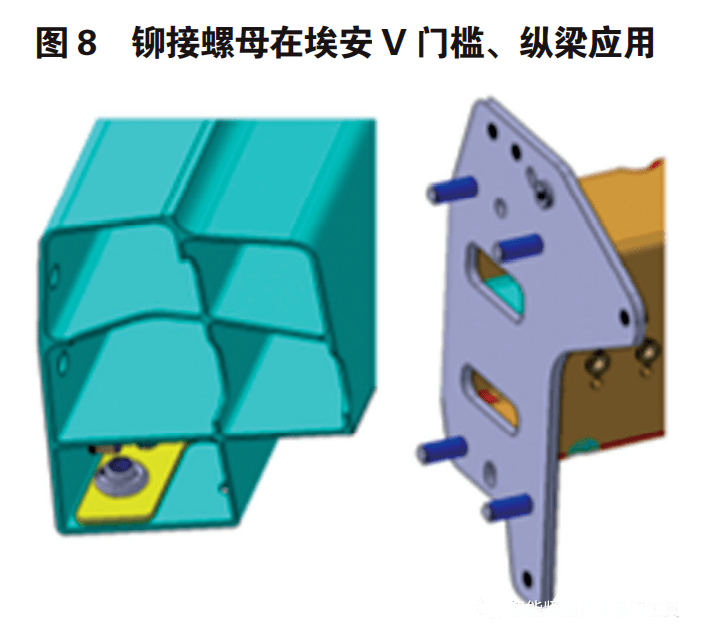

图 8 为压铆螺母和螺栓在埃安 V 车型门槛和前防撞梁连接板上的应用。压铆类标准件可大范围的应用于各类铝合金车身部件上。

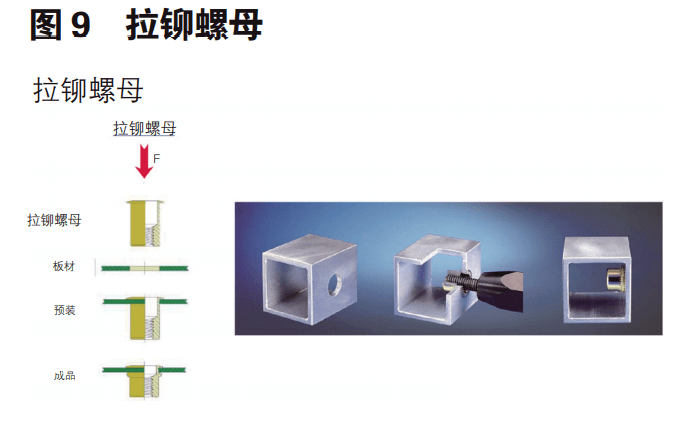

拉铆是通过标准件头部拉压变形膨胀,与端部法兰面上下夹住板材开孔,形成一种稳定可靠的标准件连接形式。用于各类金属板材、管材等制造工业的紧固领域;在铝车身上应用广泛。其结构及形式如下图 9、图 10 所示。

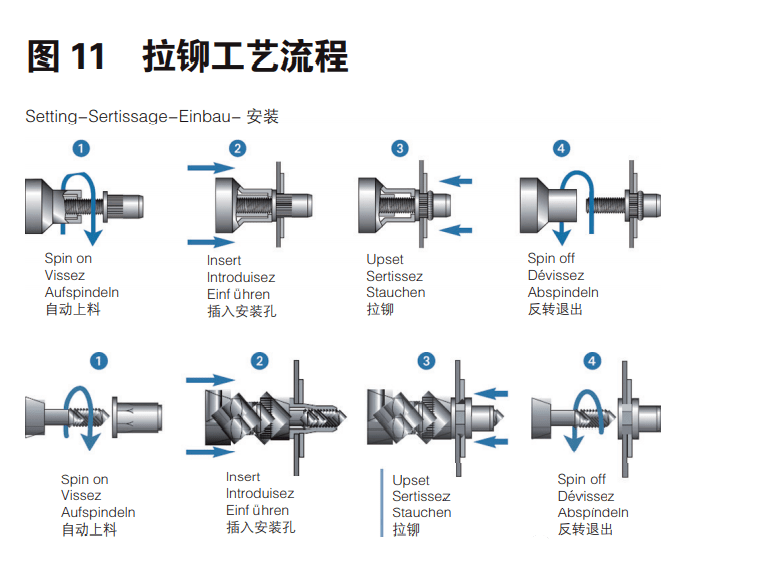

拉铆标准件工艺过程包括四个阶段:自动上料、插入安装孔、拉铆、反转旋出。如下图 11 所示。

拉铆具有结构相对比较简单、连接可靠、装拆方便、单向操作等优点,缺点是大部分拉铆标准件端部法兰面会凸出板材,不利于安装件与车身板材的直接贴合。

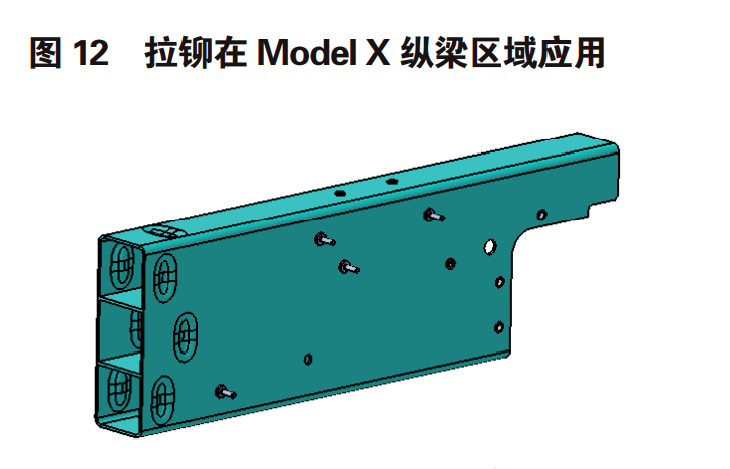

拉铆螺栓螺母主要使用在于铝合金车身型材类,铸件类,薄壁件;为管路、线束,饰件附件等重要安装点提供安装结构。

图 12 为拉铆螺母和拉铆螺栓蔚来 ES8 等车型上的应用。拉铆类标准件大范围的应用于封闭截面的铝型材,开口截面的铸铝零部件上。

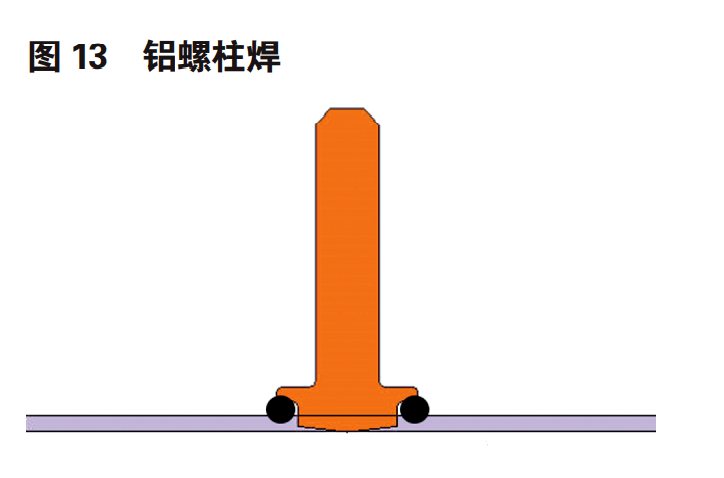

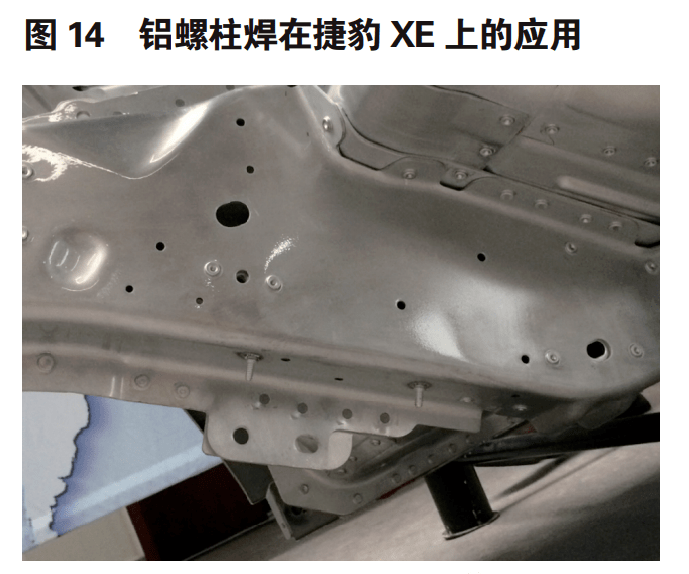

铝螺柱焊是将铝合金螺柱端部与铝板件表面接触,通电引弧,待接触面熔化后,给螺柱很多压力完成焊接的方法。其结构及形式如下图 13 所示。

铝螺柱焊工艺过程最重要的包含上件,预紧,熔合,退出四个阶段。铝螺柱焊具有低成本,快捷灵活的优点,缺点是连接强度弱,同类 型同规格铝螺柱焊连接强度比钢螺柱焊弱,通常用于冲压铝板上固定线束,管路等卡接结构。

图 14 为铝螺柱焊在捷豹 XE 等车型应用,铝螺柱可大范围的应用于铝冲压板部件上。

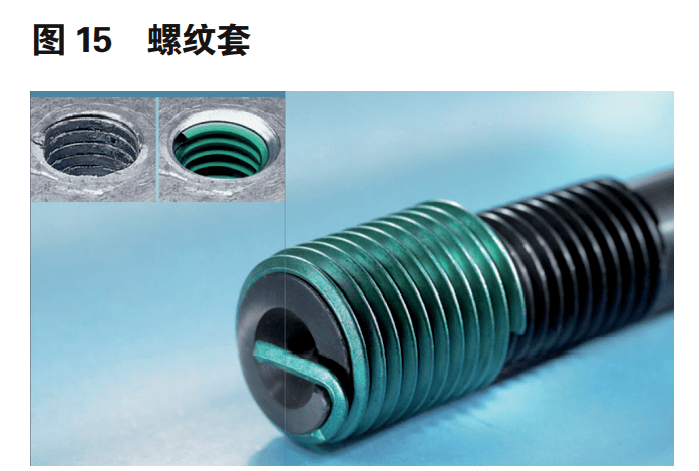

螺纹套通过外螺纹与铝合金铸件啮合并通过自身的内螺纹为外部连接件提供可啮合螺纹的一种标准件形式。其结构及形式如图 15 所示。

螺纹套实现了低强度的金属材料来高强度连接这一目标,40多年的使用实践已经验证了它的可行性。螺纹套由优质的不锈钢材料制造成,安装嵌入车身铸铝部件后形成可靠内螺纹,在切口处(预设断开点)可断 开安装尾柄。

螺纹套有普通型和自锁型。普通型的螺纹套是由具有精确成型的菱形截面的线圈卷绕而成,从而形成了一个标准的内螺纹,两边可用。自锁型具有和普通型螺纹套相同的技术优点;此外,其内部设计有一个螺纹锁定区域,通过一匝或多匝多边形线圈固定住安装螺丝的螺纹,来实现螺丝的锁定。

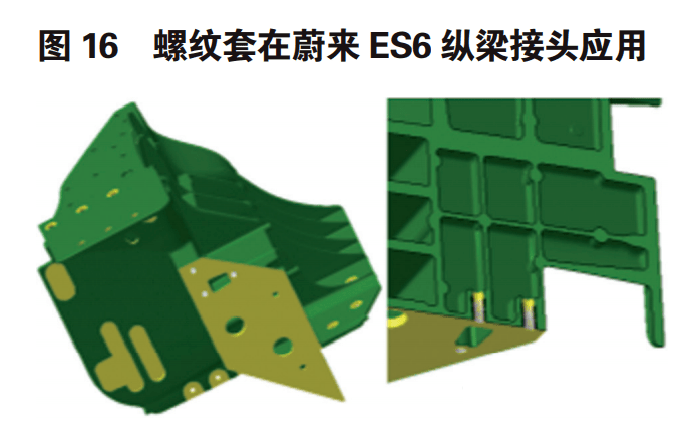

螺纹套大范围的应用于铸铝件,为副车架等底盘硬点 ,动力电池,车身本体等重要零部件提供安装点。图 16 为螺纹套在蔚来ES6前纵梁接头处的应用,为纵梁接头和门槛之间的连接加强板提供安装点。

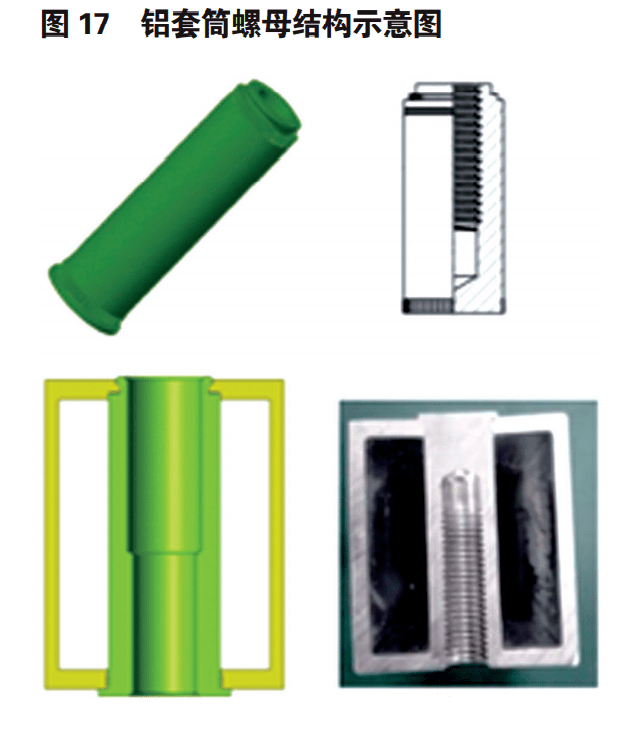

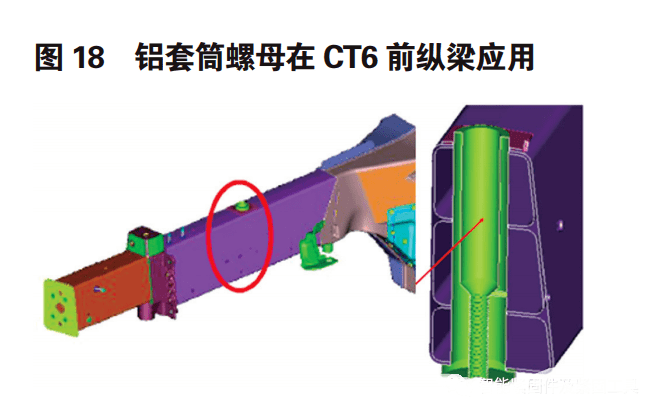

铝合金套筒螺母一般都会采用 7 系特制铝,内制螺纹,具有较高连接强度,基于两倍螺纹长度, 保载可满足 PC10 级的受力要求。套筒采用冷连接的方式连接型材两个端面,使型材两个端面一同承担负载。其结构及形式如图 17 所示。

铝合金套筒螺母有着连接可靠,受高力矩要求,装配简单的优点。缺点是成本比较高,且对型材梁截面尺寸需配合应用。

铝合金套筒螺母主要使用在于铝型材车身部件上的重要安装点,如副车架,悬架,电机总成,动力电池等重要硬点,安全带安装点。图18为铝合金套筒螺母在上 CT6 前纵梁上的应用,为副车架提供安装点。

本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。

EN

EN